| 3Dプリンタで路面電車を作る 成形品到着 |

|

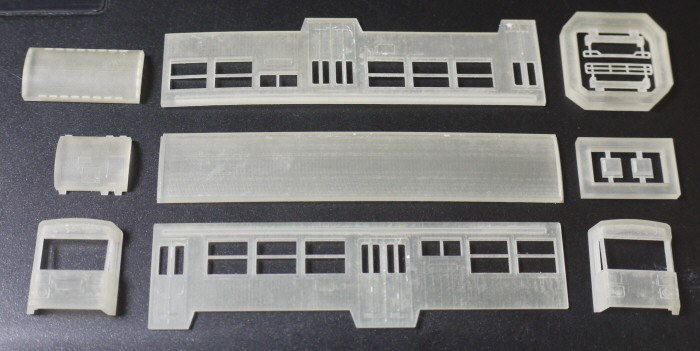

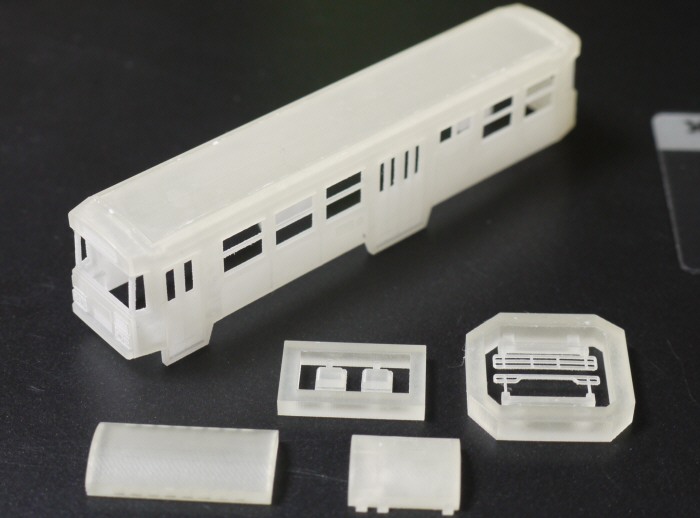

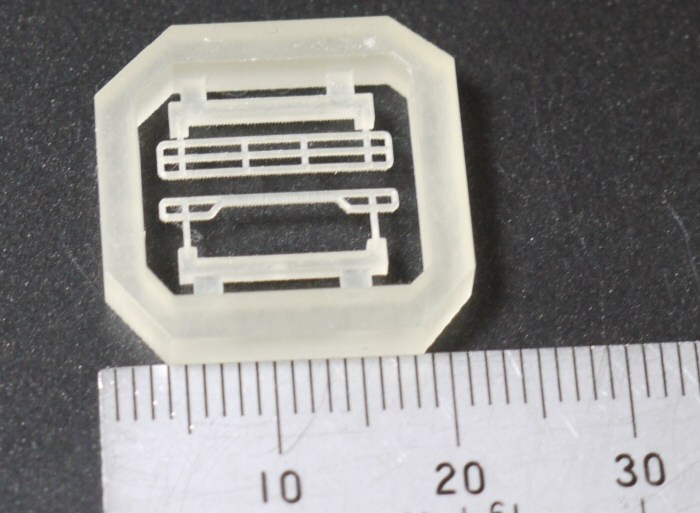

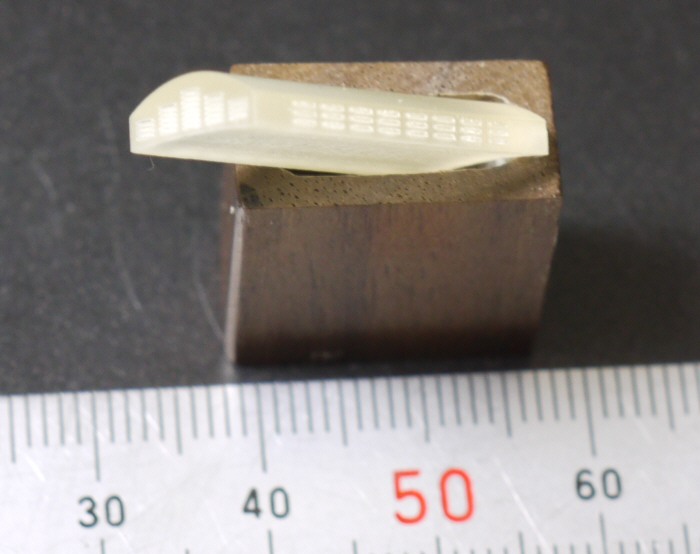

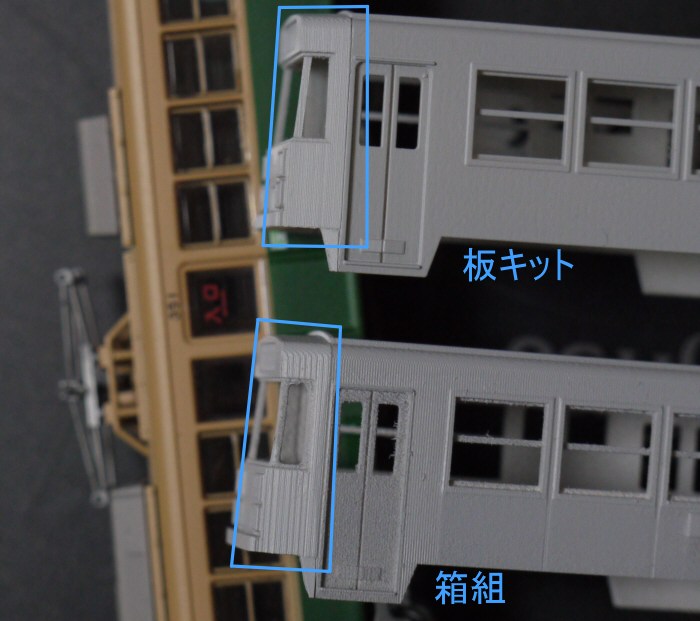

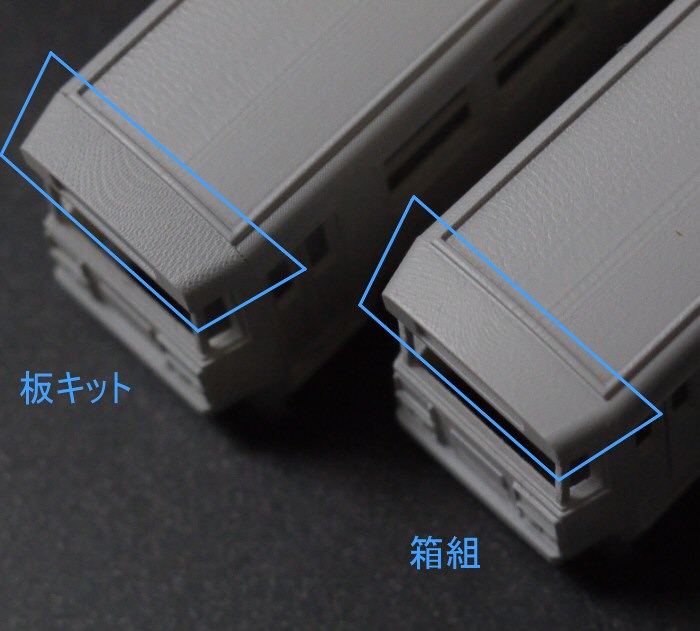

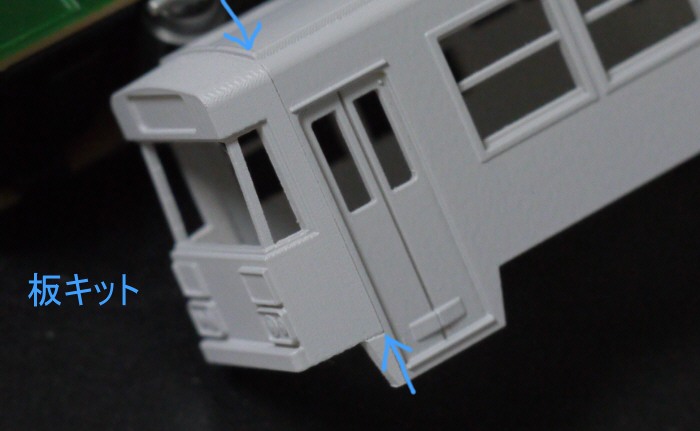

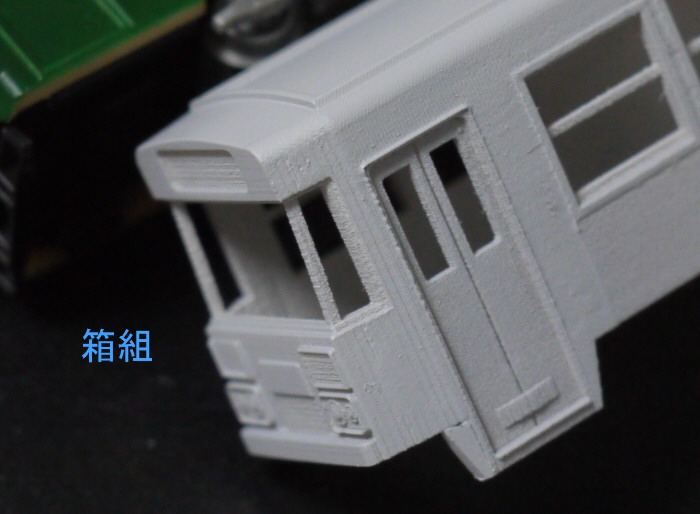

| データを3Dプリント業者(今回はDMM.comさんにお願いしました)に送り、数分の自動チェックののち、素材を選択して購入ボタンを押すことで製作依頼をします。全てシステム化されてるので、スタッフと打ち合わせすることもなく依頼が完了します。データさえ間違いがなければ超簡単です。 納期は7〜9日くらいらしいですが、私が発注した12月中旬以降は注文が増えるため納期が遅れるようです。「1ヶ月弱かかります」というメールが来ましたが、実際は1週間とちょっとで到着しました。DMMの中の人が頑張ってくれたのでしょうか。 12月19日 3Dデータ送信・自動チェック・注文 12月19日 注文完了の連絡 12月19日 納期遅れの連絡 12月22日 造形開始 12月26日 発送準備完了 12月26日 発送 12月29日 到着 10日で到着しましたが1日分は宅配業者の遅れなのでDMMの3Dプリントサービス自体はちゃんと納期9日以内の計算で来てることになります。 今回は「板キット状態」と「箱組状態」の2両分で作りました。  板キット状態の部品全て。大きい部品はランナー無しで、小さい部品はランナー付きで出力。  箱組状態の部品全て。屋上機器は屋根パーツの表面処理のことを考えて一体にはしなかった。もちろん屋上機器を一体で出力することも可能。  板キット状態だと、薄板になるため反ってしまう。反りは熱湯で温めることで修正できる。  一番細かい排障器のパーツ。かなり細いパーツだがしっかり出力できている。ただ、走行させる鉄道模型としては強度が心配。本当はこのパーツだけチタンなどの金属で出力したいところ・・・  屋上機器のパーツ。全ての側面に通気用の穴の空いた形状をしているため、模型でもそのまま再現。このような形状は金型成形では金型が増えて金額が上がる原因になるが、3Dプリンターはなんの問題もなく平然とこの形状を作ることができる。 脱脂 3Dプリンタは積層して成形する都合上、「サポート材」という支えの補助材が付着する。DMMのアクリル樹脂ではサポート材はワックス。サポート材のワックスは業者側で外してくれるが完全ではないので、自分で脱脂してワックスを完全に落とす必要がある。ワックスが付着していると余計な段差が発生したり、塗装が乗らなかったりする。  このように容器に熱いお湯を入れてワックスを溶かすと良いらしい。熱すると樹脂が柔らかくなるので、反りはこの段階で修正する。曲げ直して冷水に浸けて冷やすと元の堅さに戻る。 熱湯だけでワックスを完全に除去できるわけではないので、この後にさらに脱脂する。いろいろやってみたが、特に溶剤に弱い感じではなかった。IPAも大丈夫みたいだったし、ブレーキクリーナーも大丈夫だった。 組み立て(板キット状態のみ)  組み立ては瞬間接着剤でサクサク組み立てられる。寸法の狂いはかなり少なく、パーツ同士がピタピタ合う。 アクリル樹脂なのでプラモ用接着剤は使用できなかった。写真左が板キット状態を組み立てた物。右が最初から箱状態だったもの。 箱状態の方には成形の都合上サポート材がたくさん付着する。窓枠の下やドア部が白くなってるのはサポート材を除去した跡。サポート材の付く部分は肌が荒れてしまう。箱組状態で出力すると組み立ての手間が無くなるが、肌が荒れる部分が多数できるのがデメリット。個人的には板キット状態の方が良いと思った。 比較 できあがった車体にサーフェイサーを薄く塗って写真写りを良くして、板キット状態と箱組状態での出来を比較する。 サーフェイサーは1500番の細かい物を使用し、エアブラシとコンプレッサーを使用して塗装した。  前面。ライト部分の枠のあたりを見ると精密な部分の再現度が見れる。板キット状態の方が表面が良好。箱組状態の方はライト枠の内側・中央の凸部の下・方向幕部などの表面が荒れている。これは前述のサポート材の付いていた部分。中央凸部の下あたりはサンドペーパーで磨けば良いが、ライト周りはモールドが潰れてしまっている。  側面。サポート材による荒れが一目瞭然。板キットの方はサポート材の付着がまったく無し、箱組の方は窓枠の下とドア部分にびっしりサポート材が付いていたことがわかる。ドア部分の凹部をサンドペーパーで綺麗に磨くのはとても手がかかりそう。さらにサポート材の付いていない部分も、どうしたことか全体的に縦筋が付いてしまっている。  前頭部側面。どういう理由なのかわからないが、箱組の方はこの部分が荒い。これは予想できなかった部分。この電車のこの形状なら修正は簡単だが、ここに細かいモールドがあったらお手上げかも。プリンタの解像度が足りていないような感じだろうか?  前頭部屋根。おでこの部分。今まで箱組状態の方が精度が悪い印象だったが、この部分のみ箱組状態の方が綺麗な仕上がり。出力の方向が逆転したため、板キットの方で精度の悪い面がここに出てしまった形になった。  板キットを組んだときのパーツ同士の接合面。パーツ同士の合いのチェック。非常に精度の良い3Dプリントなので、寸法もぴったり。さらに金型成形と違って抜き勾配が無いので直角も正確。ヤスリなどでの調整無しでここまできれいに組める。とはいえ、この作業は人間がするため、雑に組めば段差は大きくなったりする。 ちなみにドアの右上あたりにある小さい点は折戸の当たりゴム。こんな小さい部分も再現できちゃう。  こちらは箱組状態の方の前頭部。一体成型なので当然接合面は無い。とはいえ、それ以上に表面の荒れが目立つのが難点。 最終対決!3Dプリントvs.鉄道コレクション 3Dプリントは既製品に迫ることができるか!?最終的な比較対象は現状で最新のNゲージ路面電車である鉄コレの広島電鉄。既製品と同等の物が作れるかどうか。 既製品と同等というのは完成して並べても違和感がないということになります。   3Dプリンタが使える技術かどうかの判断は各自に任せます。 データの製作に1週間ほど、3Dプリント出力に1週間ちょい。今回作ったのは窓が少なくて平坦な新型車とはいえ、ハンドメイドでプラ板から作れば2週間じゃここまで形にならないですしここまでの精度で作れません。この電車だと、ライト周りの枠・側面窓周りの凸部などは自作しようとすると面倒な部分。屋上機器もパーツがあれば良いですが、完成品の車両から強奪するしかなかったりするのも3Dプリンタを使えば必要な分作れます。今後利用できる素材が増えれば、パンタグラフなどの細かい部品を作ることもできるかも。 また、ワンオフから量産まで製作する数を選ばないのも3Dプリントの強み。例えば路面電車だと広告電車を作るとか、旧塗装と新塗装を作るとかも楽にできるようになります。地元の車両を作って仲間内でシェアして競作というのもできます。 しかし「超簡単」とはいきません。設計するのは自分自身。また同じデータを出力しても、板キットと箱組では結果が全然違いました。何も考えずに雑誌に付いてる図面をトレースして縮小して3Dプリント業者に作ってもらえばできあがりというものでもないようです。 熊本市電8200形の完成写真はこちら |

|

| トップページに戻る | |